Blog

Expertise opérationnelle

https://www.wipsim.fr/wp-content/uploads/2025/03/Outils-lean.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-03-04 11:30:512025-03-04 11:30:51Les outils du Lean Manufacturing pour aller plus loin après les bases

https://www.wipsim.fr/wp-content/uploads/2025/03/Outils-lean.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-03-04 11:30:512025-03-04 11:30:51Les outils du Lean Manufacturing pour aller plus loin après les bases https://www.wipsim.fr/wp-content/uploads/2025/02/Comment-reduire-ses-delais-de-production-en-Lean-.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-02-26 10:03:202025-02-26 11:04:34Comment réduire ses délais de production ?

https://www.wipsim.fr/wp-content/uploads/2025/02/Comment-reduire-ses-delais-de-production-en-Lean-.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-02-26 10:03:202025-02-26 11:04:34Comment réduire ses délais de production ? https://www.wipsim.fr/wp-content/uploads/2025/02/Goulots-detranglements.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-02-04 11:26:022025-02-26 17:52:19Goulot d’étranglement : Tout comprendre et mieux le gérer en Lean

https://www.wipsim.fr/wp-content/uploads/2025/02/Goulots-detranglements.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-02-04 11:26:022025-02-26 17:52:19Goulot d’étranglement : Tout comprendre et mieux le gérer en Lean https://www.wipsim.fr/wp-content/uploads/2025/01/Gerer-les-manquants-CONWIP-industrie.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-01-22 15:08:502025-01-22 15:17:49La gestion des manquants en flux tiré Conwip

https://www.wipsim.fr/wp-content/uploads/2025/01/Gerer-les-manquants-CONWIP-industrie.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-01-22 15:08:502025-01-22 15:17:49La gestion des manquants en flux tiré Conwip https://www.wipsim.fr/wp-content/uploads/2025/01/Lean-et-production.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-01-16 17:23:212025-01-20 09:44:43Lean : Optimiser les processus pour gagner en performance

https://www.wipsim.fr/wp-content/uploads/2025/01/Lean-et-production.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-01-16 17:23:212025-01-20 09:44:43Lean : Optimiser les processus pour gagner en performance https://www.wipsim.fr/wp-content/uploads/2025/01/Simulation-de-flux-industriel.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-01-15 12:41:592025-01-20 15:32:33La simulation de flux : un outil essentiel pour optimiser les processus industriels et logistiques

https://www.wipsim.fr/wp-content/uploads/2025/01/Simulation-de-flux-industriel.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-01-15 12:41:592025-01-20 15:32:33La simulation de flux : un outil essentiel pour optimiser les processus industriels et logistiques https://www.wipsim.fr/wp-content/uploads/2024/12/Le-pilotage-datelier.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2024-12-09 17:45:432025-02-06 11:19:49Pilotage d’Atelier : Comment améliorer qualité, coûts et délais

https://www.wipsim.fr/wp-content/uploads/2024/12/Le-pilotage-datelier.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2024-12-09 17:45:432025-02-06 11:19:49Pilotage d’Atelier : Comment améliorer qualité, coûts et délais https://www.wipsim.fr/wp-content/uploads/2024/11/Lean-Manufacturing-et-CONWIP.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

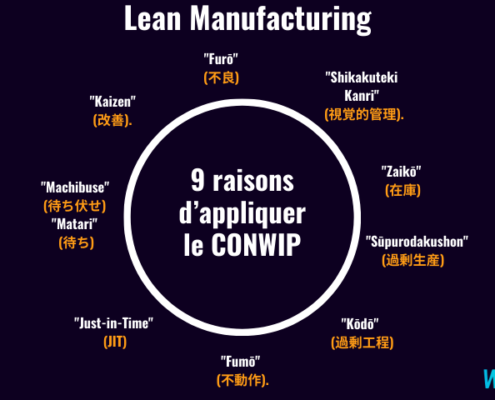

Hedi Bouallegue2024-11-26 17:11:162024-11-27 09:43:169 raisons d’adopter le CONWIP en Lean Manufacturing

https://www.wipsim.fr/wp-content/uploads/2024/11/Lean-Manufacturing-et-CONWIP.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2024-11-26 17:11:162024-11-27 09:43:169 raisons d’adopter le CONWIP en Lean Manufacturing https://www.wipsim.fr/wp-content/uploads/2024/10/Bien-choisir-son-logiciel-de-suivi-de-production.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2024-10-30 11:30:332024-12-11 09:22:23Comment bien choisir son logiciel de suivi de production ?

https://www.wipsim.fr/wp-content/uploads/2024/10/Bien-choisir-son-logiciel-de-suivi-de-production.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2024-10-30 11:30:332024-12-11 09:22:23Comment bien choisir son logiciel de suivi de production ?