Lean manufacturing : Optimiser la production pour plus d’efficacité et de rentabilité

Le lean manufacturing est une méthode de gestion de la production visant à éliminer les gaspillages pour améliorer l’efficacité, la qualité et la rentabilité industrielle.

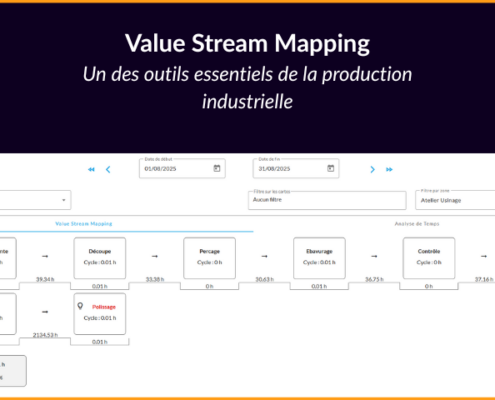

La Value Stream Mapping (VSM) : Un outil essentiel pour optimiser votre performance industrielle

La Value Stream Mapping est un outil clé pour comprendre vos processus, repérer les gaspillages afin d'améliorer la performance industrielle. Dans cet article, on revient sur ses bases, son utilité réelle sur le terrain et la manière dont la VSM, notamment dans sa version digitale avec SmartWip®, peut transformer une démarche Lean.

Lean production, Planning d’atelier & Ordonnancement

Cet article explore l'intégration des principes Lean dans la planification et l'ordonnancement de la production. Il souligne l'importance de simplifier et rendre visuel le processus, en éliminant les gaspillages liés à la complexité des systèmes traditionnels. Le Lean favorise une gestion agile, une meilleure réactivité et un flux tiré, afin de répondre aux priorités clients avec des pratiques concrètes comme le Kanban ou le Conwip.

Planification Ordonnancement & Lean Manufacturing

Cet article explore l'intégration des principes Lean dans la planification et l'ordonnancement de la production. Il souligne l'importance de simplifier et rendre visuel le processus, en éliminant les gaspillages liés à la complexité des systèmes traditionnels. Le Lean favorise une gestion agile, une meilleure réactivité et un flux tiré, afin de répondre aux priorités clients avec des pratiques concrètes comme le Kanban ou le Conwip.

Les 10 meilleurs Quick Wins du Lean pour gagner en performance

Les meilleurs Quick Wins sont souvent ceux qui rendent les principes Lean visibles et concrets : mise en flux d’un atelier, pilotage visuel, gestion des encours par CONWIP… Des actions simples, mais structurantes, qui facilitent l’appropriation par les équipes et déclenchent une dynamique d’amélioration continue sans attendre des mois de transformation.

Les outils du Lean Manufacturing pour aller plus loin après les bases

Après les bases du Lean Manufacturing, l’optimisation se poursuit avec des outils Lean avancés comme la VSM, la simulation de flux, le Kanban adapté, le SMED ou encore le Hoshin Kanri. Ces méthodes permettent d’améliorer la performance, d’éliminer les gaspillages et de renforcer l’agilité des processus industriels.

Comment réduire ses délais de production ?

Réduire les délais de production, c’est avant tout une question de méthode. On sait qu’il faut aller plus vite, mais sans une organisation efficace et des ajustements ciblés, le gain reste limité. Identifier les blocages, fluidifier les processus et piloter chaque étape avec précision permet de gagner du temps sans rogner sur la qualité.

Goulot d’étranglement : Tout comprendre et mieux le gérer en Lean

Un goulot d’étranglement est une contrainte qui limite le flux de production, créant des files d’attente et des retards qui pénalisent l’efficacité globale. Dans un environnement Lean, identifier et résoudre ces points de blocage est essentiel pour optimiser la performance industrielle. Découvrez comment détecter ces freins, comprendre leurs causes et appliquer des solutions concrètes, du management visuel à la théorie des contraintes, pour fluidifier votre production.

https://www.wipsim.fr/wp-content/uploads/2025/01/Gerer-les-manquants-CONWIP-industrie.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-01-22 15:08:502025-01-22 15:17:49La gestion des manquants en flux tiré Conwip

https://www.wipsim.fr/wp-content/uploads/2025/01/Gerer-les-manquants-CONWIP-industrie.png

480

800

Hedi Bouallegue

https://www.wipsim.fr/wp-content/uploads/2023/03/WIPSIM_logo-1.svg

Hedi Bouallegue2025-01-22 15:08:502025-01-22 15:17:49La gestion des manquants en flux tiré Conwip

Lean : Optimiser les processus pour gagner en performance

Le Lean Management, hérité du Toyota Production System, se concentre sur l’élimination des gaspillages et la création de valeur à chaque étape. Découvrez comment cette approche, désormais utilisée dans de nombreux secteurs, permet d’optimiser les processus et de rendre les organisations plus efficaces et réactives.

La simulation de flux : un outil essentiel pour optimiser les processus industriels et logistiques

La simulation de flux est devenue incontournable pour les secteurs industriels et logistiques. Cet outil permet de modéliser, analyser et optimiser les flux de production, les chaînes logistiques ou encore les réseaux informatiques. Découvrez dans cet article ses applications, ses avantages et les outils qui en font une technologie essentielle.