Lean production, Planning d’atelier & Ordonnancement

Un trio indispensable à la performance industrielle

Dans l’industrie, respecter les délais, maîtriser les coûts et garantir la qualité ne reposent pas uniquement sur l’efficacité des machines ou des personnes en fabrication. Un autre levier essentiel se situe dans la manière dont on organise et pilote la production au quotidien. C’est là que le planning d’atelier, l’ordonnancement et le Lean se rencontrent.

En effet, le Lean , avec sa démarche de suppression des gaspillages et de simplification des flux, montre vite ses limites lorsqu’il n’est pas couplé à une bonne gestion du planning et des priorités. Un atelier Lean mal planifié se retrouve vite en difficulté, et une planification rigide et déconnectée du terrain y est inapplicable.

L’enjeu est donc de mettre en cohérence planification, ordonnancement opérationnel et outils Lean, pour atteindre le meilleur niveau de performance industrielle et de respect des OTD (On Time Delivery).

Dans cet article, nous présentons les bonnes pratiques de Planning d’atelier et d’Ordonnancement pour les ateliers de production Lean.

Planning d’atelier et Ordonnancement : deux notions distinctes et complémentaires

Planning d’atelier

Le planning d’atelier s’inscrit souvent sur un horizon hebdomadaire. Il traduit les besoins de production en un programme de travail réaliste pour l’atelier. Il répartit la charge entre les différentes lignes ou machines, en tenant compte des capacités et des disponibilités. Son rôle principal est de donner de la visibilité aux équipes : quels ordres de fabrication doivent être lancés cette semaine ? Quelle est la priorité des familles de produits ?

Ordonnancement

L’ordonnancement, en revanche, se joue au quotidien. Il consiste à décider, chaque jour, dans quel ordre précis les ordres de fabrication seront réalisés. Cette étape prend en compte les aléas de l’atelier : panne d’une machine, absence d’un opérateur, retard fournisseur ou commande urgente. L’ordonnancement ajuste le cap défini par le planning hebdomadaire pour coller à la réalité opérationnelle. C’est une activité très complexe, qui transforme le programme global en séquences d’exécution concrètes.

L’un sans l’autre, ces deux outils perdent leur efficacité. Un planning hebdomadaire trop rigide, non révisé à la lumière des événements du jour, devient vite obsolète. À l’inverse, un ordonnancement quotidien improvisé sans vision hebdomadaire risque de créer des surcharges et de déséquilibrer les ressources.

En combinant un planning d’atelier hebdomadaire pour la visibilité et un ordonnancement quotidien pour l’agilité, les entreprises construisent un pilotage efficace, capable de concilier engagement client et réactivité terrain.

Planning et ordonnancement pour un atelier Lean

Pour être pleinement efficace, un atelier Lean doit disposer d’un planning et d’un ordonnancement adaptés, simples, visuels et capables de s’ajuster rapidement aux imprévus.

Le planning d’atelier va jouer un rôle de visibilité à moyen terme. Dans un contexte Lean, il ne s’agit pas de surcharger l’atelier d’ordres de fabrication mais au contraire de limiter le travail en cours (WIP) grâce à des principes comme le Kanban ou le Conwip. L’objectif est de donner une trajectoire claire pour la semaine à venir : quelles familles de produits seront lancées, quelles ressources critiques seront sollicitées, quels engagements clients doivent être sécurisés. Ce planning doit rester lisible pour tous, souvent présenté sous forme de tableau visuel ou d’outil digital simple.

L’ordonnancement, lui, intervient au quotidien. Dans un atelier Lean, il se concentre sur la gestion des priorités réelles, au plus près du terrain. Chaque jour, une courte réunion permet d’ajuster les tâches de fabrication en fonction des aléas : urgences clients, indisponibilité d’une machine, retard fournisseur. L’ordonnancement doit rester agile et réactif, tout en respectant le cadre fixé par le planning hebdomadaire.

La combinaison de ces deux niveaux (un planning limité et visuel et un ordonnancement quotidien réactif) garantit la fluidité du flux, réduit les gaspillages liés aux encours et renforce l’implication des équipes.

Finalement, un atelier Lean ne cherche pas le planning « parfait » mais un pilotage simple, partagé et adaptable, où la planification fixe la direction et l’ordonnancement assure l’agilité nécessaire pour satisfaire les clients.

Le rôle clé du digital dans le planning d’atelier

Si le management visuel physique reste efficace, les solutions digitales modernes offrent une puissance supplémentaire pour piloter un atelier.

Pourquoi digitaliser un planning d’atelier ?

- Visibilité partagée : un écran dans l’atelier ou une application mobile montre en temps réel l’état d’avancement.

- Réactivité : les informations sont mises à jour directement à chaque rafraichissement.

- Fiabilité : moins de risque d’erreur qu’avec des manipulations manuelles de cartes.

- Traçabilité : historique des décisions, suivi des causes de retard, indicateurs de performance.

- Collaboration : la planification n’est plus réservée aux bureaux, elle devient un outil partagé avec les équipes terrain, dans l’esprit Lean.

Fonctions clés des solutions digitales

Voici les principales fonctionnalités apportées par la digitalisation d’un planning et de l’ordonnancement :

- Simulation de scénarios : “Que se passe-t-il si cette ordre de fabrication est priorisé ?”

- Tri et filtrage de l’affichage selon de multiples critères (familles, avance/retard, …).

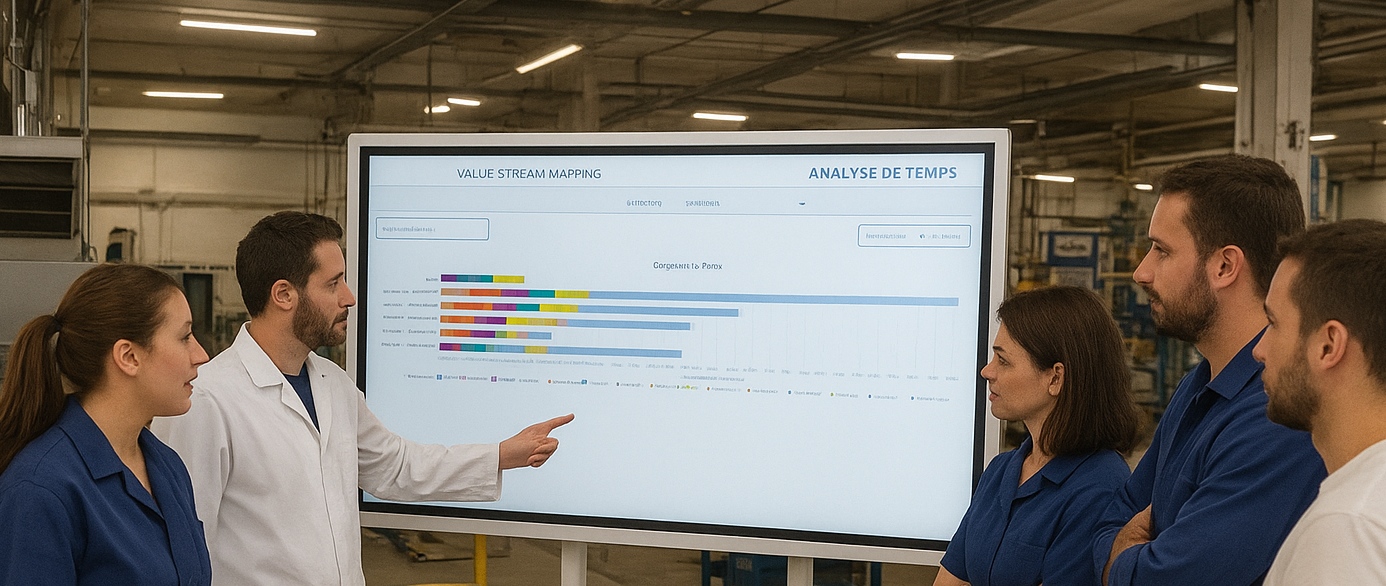

- Calcul d’indicateurs visuels : taux de service, respect des délais, encours, TRS, Value Stream Mapping.

- Prévision des engorgements et des goulets d’étranglement.

- Pilotage à distance et interactions possibles en multipoints.

- Connexion aux autres systèmes : ERP, MES, WMS, TMS.

Ainsi, un outil digital bien pensé ne remplace pas le Lean : il l’amplifie.

- Il renforce le management visuel en donnant une vision instantanée et actualisée.

- Il facilite le flux tiré en limitant automatiquement le nombre d’OF engagés.

- Il accélère la réactivité quotidienne en apportant l’information au pied des machines.

- Il alimente l’amélioration continue grâce à des données fiables sur les causes de retard et les performances réelles.

En d’autres termes, la digitalisation du planning d’atelier apporte la précision et l’agilité que les outils traditionnels peinent à garantir, tout en restant alignée avec la philosophie Lean.

Conclusion : vers un planning d’atelier Lean et digital

Un bon planning d’atelier est un outil de pilotage, de communication et de motivation. Lorsqu’il s’appuie sur les principes du Lean et qu’il est renforcé par les solutions digitales, il apporte beaucoup de performance industrielle.

Voici des pistes pour démarrer concrètement :

- Instaurer un management visuel clair.

- Limiter les OF engagés pour fluidifier les flux.

- Mettre en place un rituel quotidien court.

- Impliquer les opérateurs dans les priorités.

- Utiliser une solution digitale adaptée, qui reste simple et accessible.

L’équilibre se trouve dans une approche hybride : simplicité et proximité du Lean, puissance et agilité du digital. C’est cette association qui permet aujourd’hui de transformer en profondeur la performance industrielle.

L’équipe WIPSIM.

Cet article vous a intéressé ?

Nous proposons le tableau tactile de Planning d’atelier SmartWip pour planifier et ordonnancer la production dans l’esprit Lean.

Pour plus d’informations ou pour discuter de ce thème adapté à votre contexte n’hésitez pas également à demander une démonstration.

Vous souhaitez en apprendre plus sur les solutions WIPSIM ?

Contactez nos experts pour plus d’informations ou une démonstration