A quelle étape faut-il relâcher les tickets Conwip ?

Dans un système de gestion d’atelier en flux tiré avec la méthode CONWIP, les tickets qui accompagnent les pièces sont en nombre limité et sont « recyclés » en boucle. C’est ce qui permet de maintenir l’en-cours constant. Mais à quel moment faut-il relâcher ces tickets pour les renvoyer sur le tableau CONWIP et les rendre disponible pour un nouveau cycle de fabrication ?

Si on relâche les tickets en sortie de stock

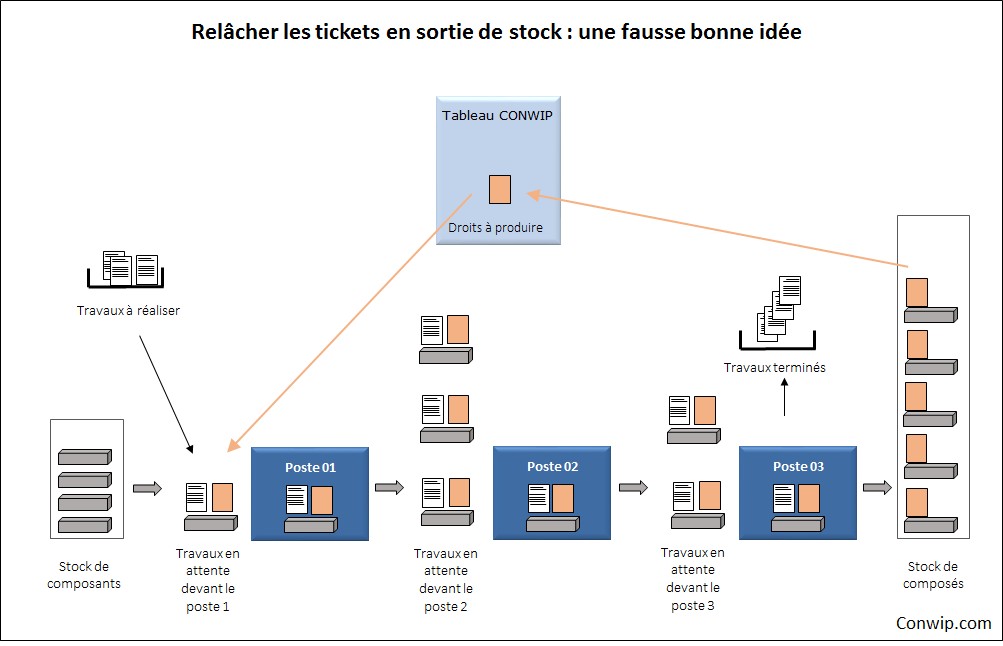

On trouve parfois des représentations du CONWIP où le ticket reste attaché au produit fabriqué quand il est stocké, et n’est libéré que lorsque ce produit est consommé en aval (voir par exemple ce post en anglais). Cela donnerait le schéma suivant :

Je ne suis personnellement pas d’accord avec cette approche. Chaque ticket CONWIP représente un droit à produire, c’est à dire une capacité de la ligne à accepter un nouvel en-cours. Si l’on renvoie le ticket en fonction du stock aval, on perd le lien avec la réalité de la ligne de fabrication. Le retour du ticket devient totalement déconnecté de la capacité dynamique de la ligne à prendre du travail.

En plus, il faudrait dans ce cas dimensionner le nombre de tickets CONWIP pour prendre en compte à la fois l’encours sur la ligne et le stock de produits fabriqués. Une forte demande en produits fabriqués renverrait un grand nombre de tickets qui satureraient complétement la ligne. On perdrait alors le bénéfice principal du CONWIP qui est d’assurer un temps de traversée constant.

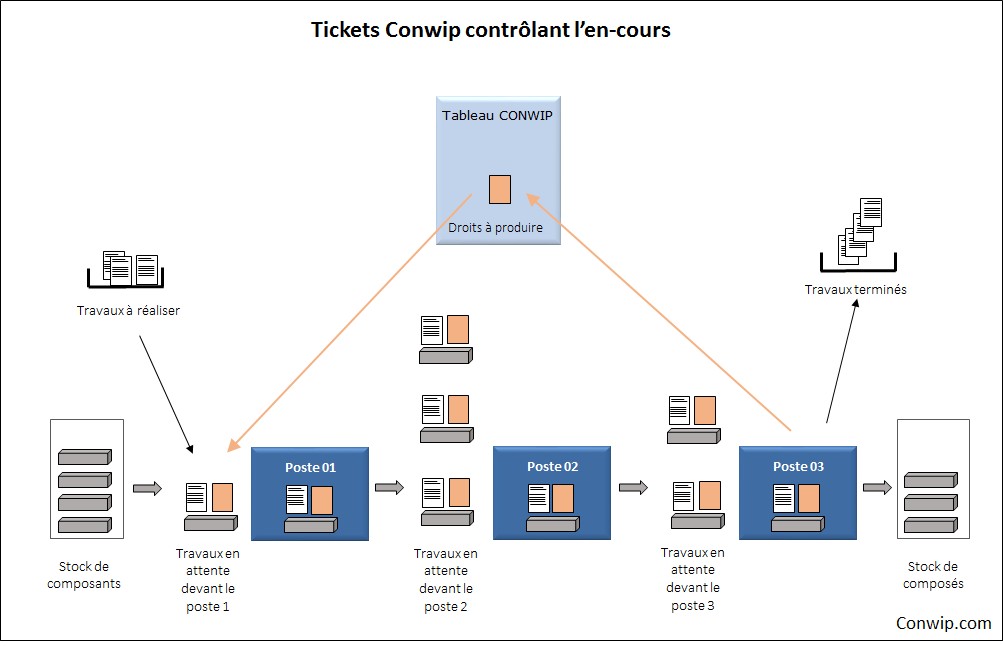

Libérer les CONWIP dès la fin de la dernière opération

La bonne solution selon moi est de relâcher les tickets avant l’entrée en stock des produits fabriqués. De cette façon on décompose bien les rôles : le CONWIP pilote l’en-cours et n’interfère pas avec la gestion du stock.

Le stock pourra être piloté par MRP (voir par exemple Qui gère quoi entre MRP et CONWIP), ou par toute autre méthode (point de commande, re-complètement, prise directe sur les commandes client, …). Cela permet de calibrer le nombre de tickets de façon très précise pour optimiser l’en-cours en fonction des caractéristiques de la ligne (gammes et ressources), sans interférer avec des considérations de stocks.

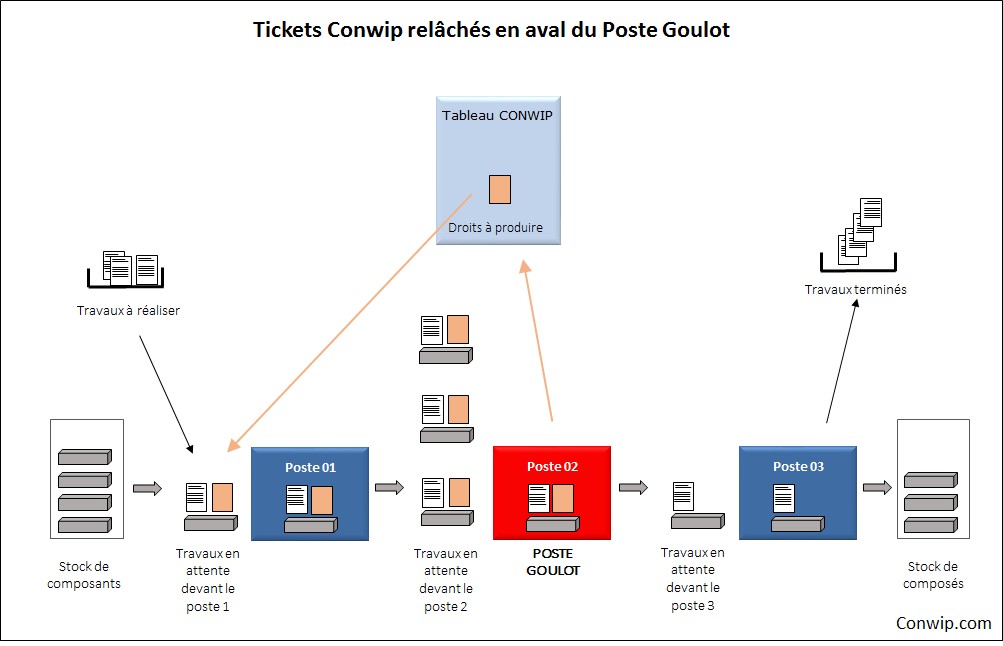

Libérer après la machine goulot

Une variante de la solution précédente est de relâcher les tickets CONWIP tout de suite après le passage des pièces sur la machine goulot de la ligne. Ce n’est possible que si une machine est vraiment identifiée comme un goulot permanent.

On utilise ici la complémentarité entre CONWIP et Théorie des Contraintes (Conwip et TOC). Comme c’est le goulot qui donne le débit de fabrication, lorsque les pièces l’ont passé elles vont s’écouler au même rythme derrière (moins les pertes éventuelles dues aux rebuts). Il n’est donc pas indispensable de contrôler l’en-cours pour les machines qui suivent le goulot.

Alors quel est l’avantage de relâcher les tickets avant la fin ? Cela aura de l’intérêt quand par malchance une machine qui suit le goulot tombe longtemps en panne. Si on n’a pas relâché les tickets avant, ils vont s’accumuler avec les en-cours devant cette machine en panne. Comme on n’aura pas de tickets au tableau CONWIP pour recharger la ligne, le poste goulot risque d’être sevré de pièces et de se désamorcer, ce qui signifie une perte de production pour toute la ligne sur le moyen terme.

Personnellement j’utilise assez peu cette technique qui consiste à relâcher tôt les tickets au milieu des étapes de fabrication. En particulier, lorsque les produits à fabriquer sont variés avec des gammes différentes, on a plutôt des goulots flottants qu’un goulot fixe permanent. Le goulot peut donc se trouver momentanément en fin de ligne, selon le mix produit qui passe. En revanche j’enlève assez souvent de la boucle Conwip les étapes de conditionnement de fin de ligne lorsque les ressources y sont sur-capacitaires.

Vous souhaitez en apprendre plus sur les solutions WIPSIM ?

Contactez nos experts pour plus d’informations ou une démonstration