Kanban ou Conwip, peut-on vraiment choisir ?

On trouve beaucoup d’articles sur les performances comparées du Kanban et du Conwip. Je pense qu’il s’agit d’un faux problème car le choix entre les deux méthodes dépend avant tout de la variété des pièces que l’on fabrique.

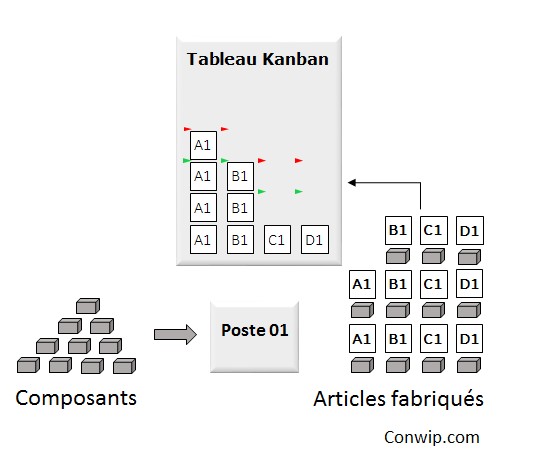

Boucle kanban sur une opération

Pour piloter votre fabrication en kanban, il vous faut classiquement des étiquettes et un tableau. Les étiquettes sont attachées à vos pièces déjà fabriquées et libérées quand ces pièces sont consommées. Elles reviennent alors au tableau Kanban du poste pour demander de les re-fabriquer. Il faut une colonne par référence de pièces à produire. Ici le poste 01 produit quatre références différentes A,B C et D.

Un kanban complet a deux index : un vert et un rouge. On ne produit pas tant que la colonne n’est pas arrivée au vert. On doit absolument produire si la colonne est au rouge sous peine de rupture en aval. On doit vider complètement une colonne quand on décide de produire sa référence, cela donne la quantité à fabriquer.

La hauteur du vert correspond à la taille de lot visée pour la référence. L’écart entre le vert et le rouge est le stock de sécurité. Les places au-dessus du rouge correspondent à la consommation pendant le temps de réaction qui s’écoule entre le moment où on a constaté que la colonne est au rouge et le moment où on livre les nouvelles pièces.

A la vue de ce tableau, il faudrait tout de suite produire la référence A, puis produire la référence B.

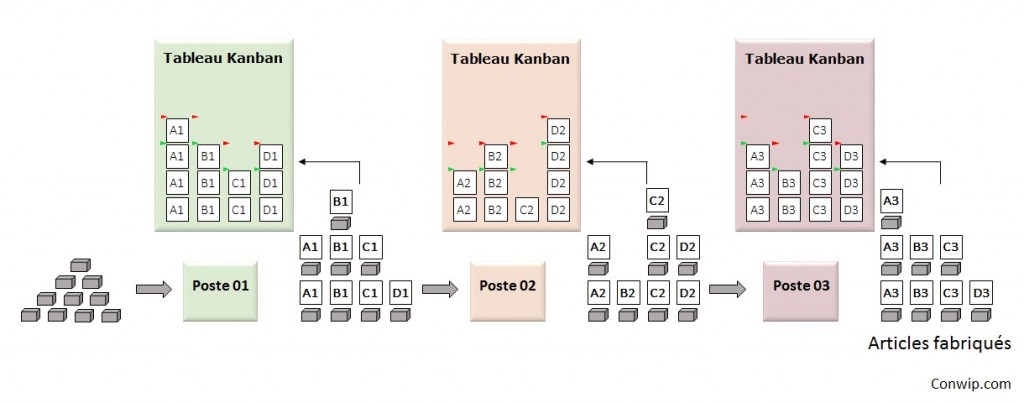

Une ligne de trois opérations en kanban

Si votre fabrication nécessite plusieurs opérations successives, disons trois, vous aurez trois boucles kanbans qui s’enchainent.

Le nombre d’étiquettes ne sera pas identique dans chaque boucle, ni les index des tableaux, simplement parce que les temps de réactions seront différents, ainsi que les stocks de sécurité et éventuellement les tailles de lots. C’est pour cela qu’il vous faut un tableau par poste.

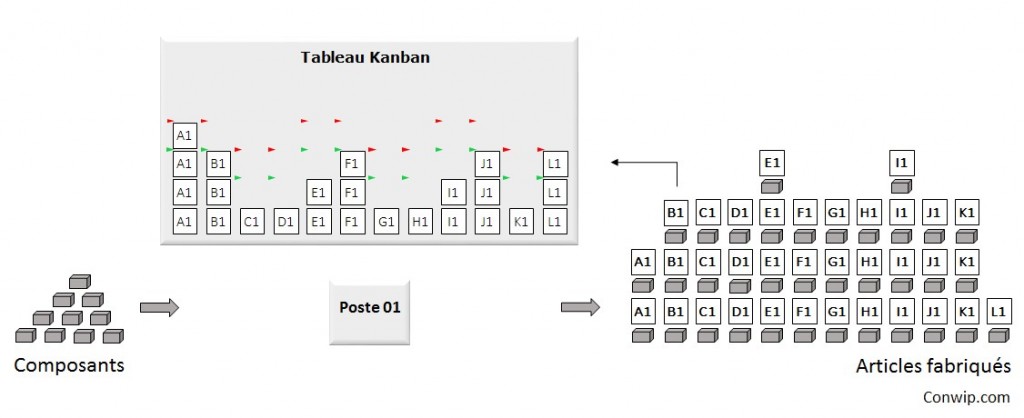

Et s’il y a douze références …

Imaginons maintenant que vous produisiez non pas quatre références d’article mais douze. Il vous faut à présent un tableau à douze colonnes, et douze types d’étiquettes.

Cela devient complexe. D’abord parce qu’il y a beaucoup d’étiquettes à manipuler et on risque d’en perdre. Ensuite parce qu’il y a de plus en plus de risques que plusieurs colonnes arrivent dans le rouge en même temps : ici A et L sont dans le rouge, et B, F et J s’en approchent. Cela génère du stress et de la méfiance dans le système de pilotage.

Enfin, je ne dessine pas la ligne en kanban avec trois opérations et les douze références. Vous imaginez ce que cela peut donner !

Donc quand vous avez beaucoup de références différentes à fabriquer sur une ligne, et que vous voulez la piloter en flux tiré, il faut passer en Conwip . Pour moi, « beaucoup » commence ici à 10

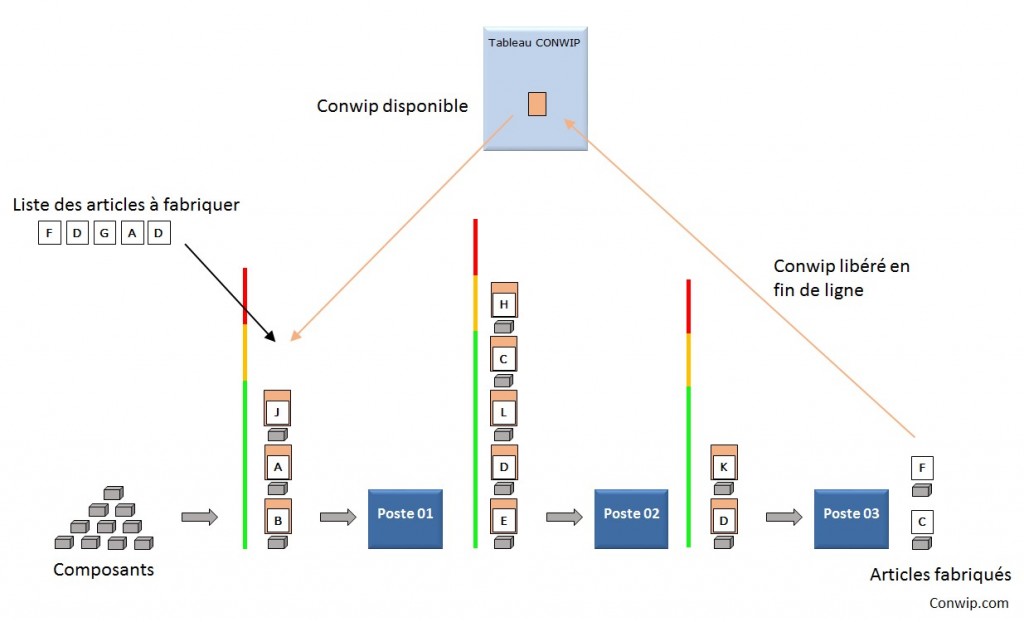

Au delà de 10 références : passer en Conwip

En Conwip, vous ne gérez qu’un seul type d’étiquette générique. L’étiquette est associée à la référence à fabriquer au moment d’entrer sur la ligne. L’avantage est que vous pouvez avoir autant de variété de produits que vous le souhaitez, sans devoir multiplier les étiquettes ni élargir le tableau (une animation de ce tableau Conwip est disponible sur la page Principe de la méthode Conwip) :

Il y a une grosse différence par rapport au kanban : il faut ici avoir une liste des articles à fabriquer. En effet, le Conwip est libéré en sortie du poste 3 et ne pilote donc pas le stock d’articles fabriqués (voir à ce sujet mon précédent post « A quelle étape faut-il relâcher les tickets Conwip ? »)

- Si vous disposez d’une planification MRP avec calcul des besoins, la liste est toute trouvée : c’est celle des ordres de fabrication proposés. Vous pouvez prioriser à loisir votre liste avant d’engager les OF en production, soit en fonction des priorités des clients, soit pour regrouper des articles afin de gagner des temps de reconfiguration de postes par exemple.

- Si vous travaillez sur commande, vous avez également votre liste. C’est la même chose pour une ligne de réparation qui voit arriver des ensembles à réparer, ou encore pour une ligne de stérilisation en logistique hospitalière qui reçoit des instruments à stériliser sur un rythme qu’elle ne contrôle pas.

- Si vous travaillez sur stock sans planification MRP, vous pouvez simplement déduire la liste à partir de niveaux de stock ciblés sur vos articles fabriqués.

Variabilité de la demande : passer aussi en Conwip

Si vous avez peu de références à fabriquer (disons 4 articles différents) sur votre ligne mais que la demande est très irrégulière entre ces quatre références, le Kanban ne fonctionnera pas très bien car c’est un système de pilotage qui aime avoir une demande régulière.

Dans ce cas, il vaut mieux opter pour le Conwip qui est un système très robuste vis à vis des variations de mix produit qui passent sur la ligne.

En revanche, si votre demande est régulière, le Kanban sera parfaitement adapté.

A ne pas faire : gérer une partie seulement des références en Kanban

On peut être tenté de sélectionner les 20 % de références qui tournent le plus régulièrement pour les piloter en Kanban, et gérer le reste en flux poussé selon les besoins. C’est à mon avis une mauvaise méthode car les pièces en flux poussé vont polluer le flux tiré et la ligne ne sera pas performante. Il est plus cohérent de gérer toutes les références en Conwip avec un système de pilotage unique.

Une exception au nombre élevé de références : le Kanban d’approvisionnement de bord de ligne

Il y a un cas particulier où les références peuvent être nombreuses et la demande variable, et où le Kanban fonctionne très bien : c’est l’approvisionnement de bord de ligne en mode ‘supermarché’. Dans ce cas, on peut avoir du Kanban avec beaucoup de références parce que l’on vide toutes les colonnes d’un coup et que l’on regroupe le transport des composants à réapprovisionner.

Vous souhaitez en apprendre plus sur les solutions WIPSIM ?

Contactez nos experts pour plus d’informations ou une démonstration