5 bonnes raisons d’associer LEAN et Digitalisation 4.0

Je voudrais faire part dans cet article d’une évolution observée sur plusieurs décennies concernant l’usage et la place du digital dans les ateliers de fabrication. Je parle bien ici de l’informatique utilisée en appui du pilotage et de l’amélioration continue, mais pas de l’automatisation des procédés, qui est à mon avis un autre sujet.

LEAN et Digitalisation en atelier ont longtemps été opposés, probablement à juste titre. Voici pourquoi je pense que cela a fondamentalement changé à présent.

1. L’informatique n’est plus réservée aux bureaux

C’est à mon avis l’élément déclencheur le plus important. Je me souviens qu’à la fin des années 80, pour justifier l’achat d’un PC, il fallait calculer le nombre d’heures de travail administratif que cela économisait.

C’est à mon avis l’élément déclencheur le plus important. Je me souviens qu’à la fin des années 80, pour justifier l’achat d’un PC, il fallait calculer le nombre d’heures de travail administratif que cela économisait.

C’est dire à quel point l’investissement informatique était centré sur le périmètre des bureaux.

A contrario, le LEAN doit se faire sur le terrain (Gemba Walk, …). Comme les ateliers n’étaient pas ou très peu équipés de PC, utiliser un ordinateur éloignait de l’atelier. On ne suivait donc pas les bonnes pratiques du LEAN en utilisant le numérique.

Aujourd’hui c’est différent : les prix des équipements numériques ont considérablement chuté, les écrans sont devenus communs en atelier, l’utilisation du digital est répandue au quotidien. Finalement, utiliser du numérique n’est plus synonyme de rester dans le bureau, et c’est une très bonne chose

2. Les collaborateurs sont maintenant à l’aise avec le digital

C’est pour moi la seconde bonne raison : le digital n’est plus l’apanage du chef. Son usage banalisé dans la vie courante le rend facilement adoptable par tous en atelier. Il est donc possible de mobiliser les intelligences collectives autour de tableaux numériques. Auparavant le digital pouvait effrayer et le tableau papier était la solution évidente pour n’exclure personne.

Ce n’est plus vrai aujourd’hui. En plus, le digital valorise les postes de travail et améliore l’attractivité des rôles en fabrication à une époque où le recrutement est compliqué dans tous les domaines.

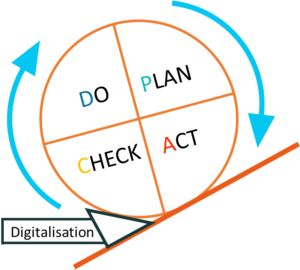

3. Le digital sert de cale du PDCA

On a tous été confrontés à des chantiers d’amélioration dont les résultats étaient bons au départ mais se dégradaient au cours du temps. La solution dans le LEAN existe : c’est la cale de la roue de Deming. Cette cale empêche le naturel de revenir au galop. Elle impose d’utiliser les procédures issues de l’amélioration continue.

On a tous été confrontés à des chantiers d’amélioration dont les résultats étaient bons au départ mais se dégradaient au cours du temps. La solution dans le LEAN existe : c’est la cale de la roue de Deming. Cette cale empêche le naturel de revenir au galop. Elle impose d’utiliser les procédures issues de l’amélioration continue.

Or la digitalisation est bien une forme de standardisation et de normalisation. L’usage d’outil digitaux impose de suivre des workflows et évite dans une certaine mesure les dérives. Je connais ainsi beaucoup d’entreprises qui ont digitalisé avec succès des tableaux de Management visuel dans le but premier d’ancrer solidement les bonnes pratiques de pilotage.

4. La digitalisation bien menée respecte l’autonomie des collaborateurs

On entre ici dans le débat entre informatique centralisée et informatique de terrain. L’informatique centralisée, c’est celle qui optimise (souvent la nuit) le planning de fabrication du lendemain grâce à des calculs puissants et longs. Sur le plan théorique, cette approche est séduisante car elle promet un planning optimal en fonction de contraintes à respecter : suivi des dates de livraison, regroupement par ressources pour limiter les changements de série, …

Dans les faits c’est plus compliqué car les calculs se basent sur des informations incomplètes et souvent obsolètes. Incomplètes parce qu’il est très complexe de programmer informatiquement les savoirs faire et les expertises métiers qui impactent la performance de l’atelier. Obsolètes car le programme n’est pas informé en temps réel qu’un outillage vient de casser par exemple. Or une perturbation mineure sur un planning entraine en cascade des modifications majeures : c’est l’effet papillon bien connu en planification. Par ailleurs, recevoir une liste ordonnée de tâche à réaliser sans réfléchir n’est pas très mobilisateur pour un collaborateur, qui s’impliquera davantage s’il est partie prenante de la performance de sa ligne.

Dans les faits c’est plus compliqué car les calculs se basent sur des informations incomplètes et souvent obsolètes. Incomplètes parce qu’il est très complexe de programmer informatiquement les savoirs faire et les expertises métiers qui impactent la performance de l’atelier. Obsolètes car le programme n’est pas informé en temps réel qu’un outillage vient de casser par exemple. Or une perturbation mineure sur un planning entraine en cascade des modifications majeures : c’est l’effet papillon bien connu en planification. Par ailleurs, recevoir une liste ordonnée de tâche à réaliser sans réfléchir n’est pas très mobilisateur pour un collaborateur, qui s’impliquera davantage s’il est partie prenante de la performance de sa ligne.

L’autre approche, qui vous l’avez compris aura ma préférence, c’est l’informatique décentralisée sur le terrain. Elle laisse aux collaborateurs une part de réflexion dans un cadre donné. La puissance de calcul des ordinateurs récents a considérablement démocratisé cette seconde approche. Il est possible à présent de simuler directement en atelier par jumeau numérique différents plannings pour que le terrain sélectionne celui qui est le plus adapté à la situation du moment.

Dans cette seconde approche, on propose des solutions plutôt que de les imposer et on fait appel à l’intelligence du terrain pour ajuster le planning à partir de l’expertise métier et avec les informations les plus récentes. Cela contribue aussi à mobiliser les collaborateurs vers un objectif de performance industrielle compris et partagé.

5. L’identification des problèmes de fabrication est plus fiable

Je parle ici de la saisie et du traitement des anomalies qui surviennent quotidiennement en fabrication : arrêts, retouches, manquants, plans indisponibles, instructions absentes, … Une façon de consigner ces informations est de les saisir manuellement sur des tableaux de suivi en atelier. Ce batônnage manuel a la vertu de sensibiliser au problème, … sauf que souvent ce n’est pas celui qui saisit qui est à l’origine du défaut. Pour moi, l’objectif premier est de pouvoir quantifier le Pareto des difficultés les plus fréquentes (et les plus impactantes) et de pouvoir remonter efficacement à la cause racine.

Le choix entre une solution papier et une solution digitale dépend de plusieurs critères (voir par exemple l’article de Christian Hohman sur les mérites comparés de la saisie manuelle, semi-automatique ou automatique des Taux de Rendement Synthétiques). Toutefois, j’ai pu observer à de nombreuses reprises que la digitalisation abondait dans le sens du LEAN : standardisation des saisies, meilleure catégorisation des causes, pas de temps perdu (gaspillage) pour ressaisir les courbes batônnées, exploitation temps réel des dérives constatées.

Au final, si LEAN et Digitalisation ont pu légitimement diverger à une époque, ce n’est clairement plus le cas à présent, et la numérisation est devenue un levier puissant du Lean Manufacturing.

Patrick Burlat CEO de Wipsim

Patrick est expert reconnu en Pilotage de flux. Il a un passé industriel en Production suivi de 23 ans comme Professeur des Ecoles des Mines en Génie Industriel entre 1992 et 2015. Il a accompagné plusieurs centaines de chantiers d’amélioration de flux depuis qu’il a créé l’entreprise Wipsim en 2015.